Der schwäbische Maschinenbauer Festo hat ein Mittel, um den deutschen Erfindergeist am Leben zu erhalten: vollkommene Freiheit. Die Zukunftsmacher*innen des Bionik-Labors dürfen sich ihre Herausforderung selbst schaffen. Wie großartig ist das denn?

Für ihren Job brennen viele. Sagen sie zumindest. Im Bionik-Labor der Esslinger Festo-Zentrale muss es niemand aussprechen, man merkt es den Menschen an. Zum Beispiel an diesem verzückten Augenaufschlag, sobald jemand das Wort Bionik ausspricht. Oder daran, wie schnell die Zukunftsmacher*innen über ihre Erfindungen ins Plaudern kommen, auch wenn eigentlich niemand Zeit für ein einfallendes Rechercheteam mit naiven Fragen und im Weg herumstehenden Kameras hat. Einer der Menschen mit wenig Zeit ist Sebastian Schrof. Sein Jobtitel ist der perfekte Konversationsstarter für den Party-Smalltalk: Specialist Bionics and Design.

Die Bionik braucht die Denke von Designern wie Sebastian Schrof (1:01 min)

Auf einer Zehner-Skala bewertet er seinen Job mit 9,9. Und er sagt uns, warum: „Das Schöne an der Bionik ist, dass wir kein Problem lösen müssen.“ Nein, Schrof und seine Kollegen dürfen sich ihre Herausforderungen selbst schaffen. Wenn sie in der Natur etwas inspiriert, dann dürfen sie sich mit allen Mitteln darauf stürzen, es technisch nachzuempfinden. Ob und wie sich industriell Gewinn daraus schlagen lässt, ist erst mal zweitranging.

„Wir in der Bionik kennen kein Lastenheft.“

Sebastian Schrof, Specialist Bionics and Design bei Festo

Was aber nicht bedeutet, dass die Ansprüche daheimbleiben: „Unser Ziel ist es immer, dem natürlichen Vorbild so nahe wie möglich zu kommen“, sagt Schrof. Aber wie geht das eigentlich? Wie überträgt man die an Komplexität nicht zu übertreffende Natur in die Technik? Schließlich hat Schrof als junger Industriedesigner weder Biologie noch Technologie studiert. Statt akademischer Methodik bedient er sich derselben Mittel, mit denen auch Projekte seines jungen Sohns beginnen: Knete, Stöckchen und viel Vorstellungskraft. Hieraus entsteht ein erstes grobes Modell.

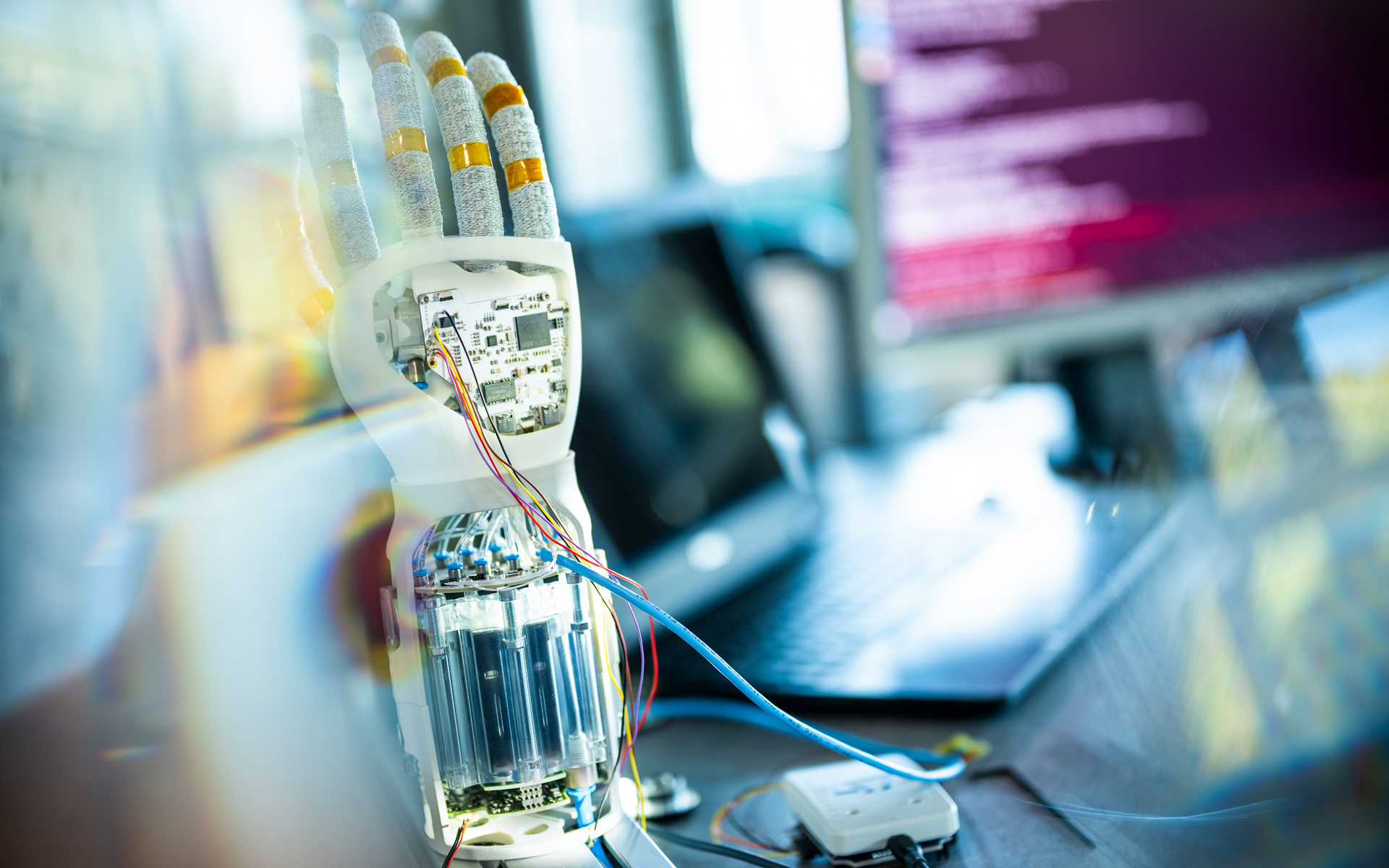

Dann kommen andere Spezialisten an Bord, Mechatroniker*innen, Elektroniker*innen oder Informatiker*innen zum Beispiel. Schrof: „Jetzt passiert das wichtigste, der gemeinsame Dialog. Durch das Erklären und Nachfragen verknüpfen sich bei mir im Kopf immer verschiedene Dinge zu Lösungen. Das passiert bei meinem Gegenüber auch. Und wenn wir beide dann unsere Ideen wiederum verknüpfen, dann passiert auf einmal Innovation.“

Bioniker*innen schauen sich die besten Kniffe aus der Natur ab und übertragen diese auf die Technik.

Wasserabweisende Lotusoberflächen sind ebenso eine bionische Errungenschaft, wie der Klettverschluss am Kinderschuh.

Törööö! Inspiriert vom Elefanten

Spätestens jetzt interessieren Sie sich wahrscheinlich dafür, was konkret im Bionik-Labor bei Festo entsteht. Ein gutes Beispiel ist der BionicSoftArm, eine buchstäblich elefantöse Errungenschaft. Es handelt sich um einen Leichtbaurobotor, der dem Rüssel der grauen Dickhäuter nachempfunden ist. Entsprechend zieht er die Blicke auf sich, sobald er mit seinen pneumatischen (also per Druckluft angetriebenen) Bewegungen loslegt.

Gerade zu kunstvoll muten Bewegungsabläufe an. Das Exponat im Bionik-Labor schnappt sich mittels eines Greifers (der übrigens wiederum wie eine Chamäleonzunge funktioniert) kleine Metallkugeln und bringt sie von Punkt A nach B – „pick and place“ nennt sich das im Fachjargon.

Für das Empfinden des Zuschauers ist das etwas anderes, als den Arbeitstieren in einer Automobilfabrik beizuwohnen. Die Rüsselinspiration erschließt sich sofort dem Gehirn, das besondere an der Bionik wird deutlich. Schrof beschreibt den BionicSoftArm wie einen Kollegen: „Er ist ein sehr dynamischer Typ. Er kann kräftig zupacken, ist aber auch sanft, wenn nötig. Ich arbeite gerne mit ihm zusammen.“

Brauchen wir das wirklich?

Nett ist er also, der BionicSoftArm. Aber ist er auch gut in dem, was er kann? Kugeln aufnehmen, das klingt im ersten Moment nicht wie ein Must-Have. Und doch, laut den Festo-Bioniker*innen ist der Leichtbauroboter ein wichtiger Schritt. Das bestätigt auch Karoline von Häfen, die Chefin des Labors: „Zurzeit sind die Arbeitsräume von Roboter und Mensch oft getrennt. Allein aus Sicherheitsgründen ist das oft notwendig.“ In Gegenwart des BionicSoftArms muss jedoch niemand um Leib und Leben fürchten, da er gegebenenfalls ja auch sanft sein kann.

Für den direkten Kontakt zwischen Menschen und Maschine haben pneumatische Roboter einen entscheidenden Vorteil: ihre systemeigene Nachgiebigkeit. Die Bewegung erfolgt hier schließlich über sogenannte Aktoren, so der Fachbegriff für die Komponente, die Steuerungssignale in Bewegungen umwandelt. Im Falle der Pneumatik schießt je nach Bewegung gezielt Druckluft in bestimmte Aktoren, so dass das der gewünschte Ablauf beginnt. Sollte es zu einer Kollision kommen, gibt das System automatisch nach und stellt damit keine Gefahr für seinen Gegenüber dar. Gerade pneumatische Roboter bieten also den Vorteil, dass man sich problemlos mit ihnen den Raum, ja sogar den Arbeitsplatz teilen kann.

Der BionicCobot ist einer der Ahnen des BionicSoftArms. Im Zusammenspiel mit ihm zeigt Sebastian Schrof eindrücklich, wie sicher die kollaborativen Arbeitsräume der Zukunft sind.

„Allein unter dem Überbegriff der kollaborativen Arbeitsräume warten sehr viele spannende Konzepte, die unseren Alltag komplett verändern können“, sagt von Häfen. Apparate wie der BionicSoftArm ermöglichen diese Konzepte – und zwar preisgünstig für Anwender*innen. Die Stärken pneumatischer Antriebe liegen in der einfachen Handhabung und der Robustheit, den geringen Anschaffungskosten und hohen Leistungsdichte. So können sie vergleichsweise hohe Kräfte bei geringem Eigengewicht aufbringen. Haltevorgänge kommen ohne weiteren Druckluftverbrauch aus und sind damit äußerst energieeffizient.

Innovation um der Innovation wegen

Kurzes Zwischenfazit: Der BionicSoftArm hat einen konkreten industriellen Zweck. Und er steht nicht alleine da. Gerade die verschiedenen modularen Greifaufsätze werden mittlerweile tatsächlich von Festo produziert und sind nicht nur bloße Konzeptstudien. Sie generieren Umsatz. Aber wie sieht das mit anderen Bionik-Projekten aus?

Schließlich erzählt Sebastian Schrof auch von Krakenrobotern oder schoßhundgroße Libellenfliegen. Bringen solche Konzepte den kollaborativen Arbeitsraum von morgen voran oder haschen sie eher nach dem Showeffekt? Karoline von Häfen sagt hierzu: „Die Faszination der Bionik speist sich eben aus diesem Freiraum.“ Schrof ergänzt: „Nicht jedes unserer Projekte muss unmittelbar einen industriellen Zweck haben.“

Karoline von Häfen hat Freiheit bei Festo (1:03 min)

„Wenn wir erfolgreich bleiben wollen, dann brauchen wir innovative Felder wie die Bionik.“

Karoline von Häfen, Leiterin Corporate Bionic Projects bei Festo

Mit dieser Freiheit im Rücken dürfen sich die Bioniker*innen in der Natur umschauen. Begegnet ihnen ein faszinierendes Phänomen, egal ob auf dem wochenendlichen Spaziergang oder beim Zoobesuch, kann das theoretisch der Beginn eines Projekts sein. Die Bioniker*innen forschen daran, worauf sie Lust haben. Und Lust, das scheinen sie zu haben – schließlich ist das gesamte Labor übersät von Komponenten und Projekten, die sich in der Entwicklung befinden.

„Ja, da steckt natürlich richtig viel Arbeit drin“, gibt Schrof zu. „Und manchmal will es einfach nicht klappen. Es gab Tage, an denen Tauchroboter ins Wasser gelassen wurden, nur um nie wiederaufzutauchen.“ Dieses Risiko schwingt also immer mit, Arbeiten aus Spaß an der Freude. „Aber …!“, rufen jetzt wahrscheinlich geneigte Betriebswirtschaftler*innen aus. „Aufwand betreiben ohne klar definiertes Ziel, darf man das überhaupt als multinational agierendes Unternehmen wie Festo?“

„Diese Frage hören wir natürlich ziemlich oft“, gibt von Häfen zu. „Aber das hat natürlich seinen Sinn. Wir sind auf Innovation angewiesen, wenn wir erfolgreich bleiben wollen. Und für echte Inspiration müssen wir eben Felder bearbeiten, die noch nicht erschlossen sind. Die Bionik ist eines, das wir Menschen vermutlich niemals ausschöpfen können.“ Und für Schroff steht sein Themenfeld sogar in der Tradition der großen schwäbischen Erfinder:

Sebastian Schrof kann nicht anders als innovativ – schließlich ist er Schwabe (0:35min)

Festo SE & Co. KG

Wo eine automatisierte Fertigungslinie steht, da sind mit hoher Wahrscheinlichkeit auch Komponenten der Festo SE & Co. KG im Einsatz. Die Spezialität des Maschinenbauers liegt in der Pneumatik, der Erzeugung von Bewegung per Druckluft. Der Hauptsitz des Familienunternehmens befindet sich im schönen Esslingen am Neckar, in den mittlerweile 61 Landesgesellschaften arbeiten rund 21.000 Mitarbeiter*innen.